螺杆压缩机维修技术的探讨

发布日期:2017-12-23 16:39:57 浏览人数:已有0 浏览

螺杆压缩机维修技术的探讨

螺杆压缩机在石油化工、冶金等企业中,是用于原料气空气动力的大型设备。在施工过程中,正确的施工程序,合理的施工机具与人员配制。精心地组织、精心地施工。掌握好机械的相互关系与各部间隙的连锁反应,是保质保量完成螺杆压缩机机组安装的重要保证。

LG60型螺杆机组要技术参数

一、 螺杆压缩机维修结构

螺杆压缩机具有两个旋转转子(阳转子与阴转子)水平且平行地配置在气缸体内,支于进排气座的轴承上。在阴、阳螺杆转子上的排气端外侧装有止推轴承,承受由吸气和排气压力差而产生的轴向推力。在吸气侧和排气测的轴承与螺杆转子之间设有轴封装置,在轴封装置靠近螺杆转子侧充入氮气以防止轴承的润滑油漏入气缸和气缸内气体向外面泄漏。

阴阳螺杆转子在吸气端外侧均设置有同步齿轮,同步齿轮的速比与螺杆的速比相等。阴阳螺杆转子靠轴承支撑和同步齿轮薄片的调整来保证阴阳转字之间,转子外圆与气缸体之间以及转子端面与气缸端面之间均保持极小的间隙,工作时互不接触,不会摩擦也不需要润滑。为了获得转子之间间隙的最小值,减小热膨胀对间隙的影响,气缸内喷入适量的软化水,已控制因压缩而升高的排气温度,使原本绝热过程趋向于等温过程,从而有效提高容积效率,从而较小功耗及降低噪音。

1. 机壳

机壳由进气座、气缸体、排气座、前盖和后盖等部分组成。进气座上设有进气口和软化水接口。气缸体、排气座分别设有三角形径向排气孔口,和蝶形轴向排气孔口,它具有最大可能的流通面积,使其排气压力损失最小。径向排气口和轴向排气口保证排气时气缸压力达到设计最佳值,并使效率趋向最佳。

2. 螺杆转子

水平且平行安放在壳体内的一对啮合的转子旋转运动与壳体上的进气口、排气口组成螺杆压缩机的吸气压缩和排气三个过程,在吸气和排气之间形成三个压缩腔,因此压缩机的内压比较大,抽吸介质的真空度也大。

螺杆型线为SRM-D型线,外径321mm,长径比1.65,扭角为300度左右。螺杆转子经过细致和精密的加工,其齿顶和端面上制有精致的密封棱边,螺杆与壳体之间的微小间隙就靠这些棱边来保证。转子经过多次动平衡试验,精度等级为2.5级,因此转子在拆卸过程中必须严格保护。

螺杆转子材质为2CR13不锈钢,可以防止介质的腐蚀,经过细化和调制热处理,所以具有足够强度和刚度。

3 同步齿轮

同步齿轮(小齿轮和大齿轮)分别安装于压缩机吸气端的阳转子和阴转子上,以保证阴阳转子同步运转。齿面经过磨齿精度等级为7级。

为了便于调整转子之间的间隙以及反转时型面背部不被摩擦,阴转子的被动同步齿轮有轮毂和厚薄齿三大件组成。阴阳转子之间的啮合间隙及同步齿轮的侧间隙就是依靠厚薄齿片来调节的。

3. 轴承

进气端在密封装置与同步齿轮之间,设有径向滚动轴承,排气端设有止推滚动轴承和径向止推滚动轴承。所有轴承都由油站输送来的润滑油冷却润滑。

径向滚动轴承支撑螺杆承受径向力,轴承间隙对螺杆间隙,螺杆外缘与壳体之间的间隙都有影响,必须严格控制。

止推滚动轴承中的止推块承受压缩机正常运转时,由吸入和排出压力差而产生的轴向推力,或则因紧急停车时,螺杆反转所产生的推力。

止推轴承轴向间隙,直接影响螺杆转子端面和气缸端面之间的间隙。当轴承因磨损间隙增加时,可以重新调整轴承的轴向游隙,必要时调换轴承。

4. 轴封装置

压缩机阴阳转子的进端和排端都采用迷宫密封与集装双端面机械密封的复合密封形势。在迷宫密封与双端面密封之间充入氮气作为缓冲气,防止密封油与介质气体混合,进一步提高密封效果。部分残余的氮气和泄漏的密封油通过污油孔回到密封油收集器。

集装式双端面机械密封是一种依靠弹性元件对动静环端面密封副的预紧和介质压力与弹性元件压力的压紧而达到密封的轴向密封装置。构成双端面机械密封的基本元件有:端面密封副、弹性元件、辅助密封、传动件、防转销和紧固件。

该机械密封两个端面摩擦副之间可以充满中间液体(密封油),当中间阻塞流体压力大于被密封流体压力和大气压时,密封用作阻塞密封。由于压缩机润滑油系统与密封油系统分开,有效的避免由于密封油污染导致润滑油对轴承的危害,从而保护了轴承。这种集装式密封的动换,静环、轴套与压盖和辅助密封在安装前用一轴套集装在一起,容易保证安装的质量,检查合格只要把紧螺栓即可。

二、工作原理

螺杆空压机癿工作循环可分为吸气过程(包括吸气的封闭过程)、压缩过程、排气过程。随着转子旋转,每对啮合的齿相继完成相同的工作循环,返里只对其中一对齿进行研究。

1、 吸气过程

随着转子的转动,齿的一端逐渐脱离啮合而形成了齿间容积,这个齿间容积的扩大在其内部形成了一定的真空,而此时该齿间容积仅仅与吸气口连通,因此气体便在压差作用下流入其中。在随后的转子旋转过程中,阳转子的齿不断地从阴转子的齿槽中脱离出来,此时齿间容积不断地扩大,并与吸气孔保持联通保持连通。随着转子的旋转齿间容积达到了最大值,并在此位置齿间容积与吸气口断开,吸气过程结束。

吸气过程结束的同时阴阳转子的齿峰与机壳密封,齿槽内的气体被转子齿和机壳包围在一个封闭的空间中,即封闭过程

2、 压缩过程

随着转子的旋转,齿间容积由于转子齿的旋转啮合不断减少,被密封在齿间容积中的气体所占的体积也不断随之减少,导致气体压力升高,从而实现气体的压缩过程。压缩过程可持续到齿间容积即将于排气口连通之前。

3、 排气过程

齿间容积与排气口连通后即开始排气过程,随着齿间容积不断的缩小,具有内压缩终了压力的气体逐渐通过排气口被排出,返一过程持续到齿末端的齿型线完全啮合为止,此时齿间容积内的气体通过排气口被完全排除,封闭的齿间容积的体积将变为零。

三.排气间隙的调整

在大修中其中关键技术是排气间隙的调整,调整间隙的大小直接影响到压缩机的工作性能。间隙过大,会降低压缩机的工作效率,造成出气不足,功率达不到,就会造成机器超温而自动停机;间隙过小,即使暂时运行正常,时间一长,待轴承磨损后,也容易使转子与机器转子端面与排气端盖摩擦,损伤主机。因此调整间隙时要注意以下几个要点

1. 在测量间隙时,要将排气端盖与壳体用螺栓压紧,否则将影响测量数据的准确性。

2. 用千斤顶将螺杆顶起,定实后装入轴承,确保轴承已到位,用轴承内圈压盖压紧后松开千斤顶

3. 在排气端装上百分表,使百分表探头顶在轴端上,调整百分表指针到零位,顶起千斤顶,直到百分表度数不再增加为止,此时读数应在 0.05~0.08 范围内如果不在范围内需卸下重新调整垫片,直到符合为止

4. 测量装入轴承后,轴承内圈(排气端)的端面跳动量,装上百分表,将百分表探头顶在轴承内圈上,用手转动转子一圈,视百分表指针的摆动量,此数值应在 0.01mm 内,否则应检查轴承外圈是否到位或轴承、轴承座圈内是否有杂质。

5. 装上轴承压盖,并拧紧压盖螺栓,装上百分表,将百分表探头顶在轴承内圈压盖上,顶起千斤顶,检测轴承的游隙,此游隙应在 0.015~0.03mm 范围内,如果不在此范围内,可调整轴承压盖上的钢片厚度,直到符合为止

四:同步齿轮的调节

同步齿轮——同步齿轮分别装在阳,阴转子进气端轴颈上,当阳转子旋转时带动阴转子,以保证阳,阴转子运转时的同步性。虽然阳,阴转子间的间隙较小,但受同步齿轮的控制与保障,阳阴转子间永远是无磨擦运行。

另外同步齿轮的加工精度比较高,又有调节齿片的控制,转子在高速旋转时,足以保证传动的正确性。为了便于调整阳,阴转子之间的上下间隙,阴转子上的从动同步齿轮由轮轱和齿轮片组成,(齿轮片组又分为两片,厚片为同步齿轮受力齿片,另一薄片为调节齿片),

设计两片齿轮的错位组合,主要是为了防止机组瞬间起动时齿片斜向推力、机组振动、机组紧急仃车、止回阀失灵、系统压力回流、导致阴阳转子返转时、起到保护作用,使阴阳转子不会相互碰撞损坏,

同步齿轮的调节,复测阴阳转子上下间隙达不到理想数据时,应松开阴转子同步齿上的调节大齿片,拨出对称稳钉,从新对同步齿轮进行调节, 转子间隙合格后(必须在主推受力状态下进行),紧固调节大齿片,再次复查阴阳转子上下间隙,直到合格,从新铰孔配对称稳钉,同时检查同步齿轮小齿片与阳转子同步齿的咬合间隙,应控制在0,04㎜~0,06㎜,检查时,大齿轮必须处于咬合工作状态,如个别齿片间隙较小时,应涂色研磨小齿片,盘车检查时应从齿轮装配点开始,盘至样点回零点为止。如不超过技术文件要求,应对错位的稳钉孔重新铰孔,扩孔铰入的稳钉孔深度应一致,配孔的稳钉长度,重量也应致,以确保螺杆转子的动平衡与稳定。

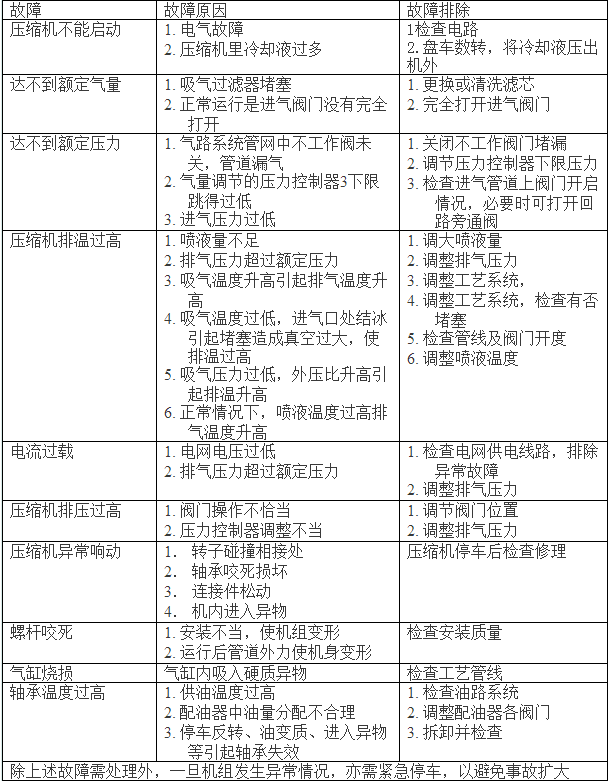

五 故障分析与排除

探讨电话:13253671251 陆经理

郑州向阳制冷技术服务有限公司,是一家专业从事中央空调机组设备维修、销售及安装服务于一体的工程制冷有限公司,拥有十多年维修经验工程师为技术后盾,公司成立初期,秉承“专业创造价值,真诚赢得信赖”的服务宗旨。奉行以“信誉求生存,以服务求发展”的经营理念。从设备维修方案、工程设计、安装调试、运营管理、等方面为客户提供优质高效的全程服务。在用户中赢得广泛的赞誉。

郑州向阳制冷技术服务有限公司,在当今充满竞争和挑战的时代浪潮中,以坚定的步伐和信念走出了一条独具特色的工程维修安装企业的发展之路。公司将与时俱进,不断自我创新和完善,把握现在,必将创造更加精彩而美好的未来.

备案号:

备案号: